在工業(yè)生產(chǎn)中,超聲波清洗技術(shù)因其高效、無接觸的清潔優(yōu)勢被廣泛應(yīng)用。然而,在提升清洗效率的同時,使用的清洗劑可能對設(shè)備材料產(chǎn)生腐蝕作用,影響設(shè)備壽命。因此,在追求清潔效果與確保材料安全之間找到平衡點,是超聲波清洗過程中必須認(rèn)真對待的問題。

清洗劑的腐蝕性來源分析

清洗劑中可能包含強酸、強堿或其他具腐蝕性的活性成分,用于分解和去除油脂、銹跡或無機沉積。這些成分雖然提升了清洗效率,卻也可能對金屬、橡膠密封件、塑料配件等造成侵蝕,尤其是在高溫或長時間作用下,腐蝕風(fēng)險更大。因此,在選型階段就應(yīng)綜合考慮清洗對象的材質(zhì)、殘留物性質(zhì)以及清洗劑成分。

如何提升清洗效果的同時降低腐蝕風(fēng)險

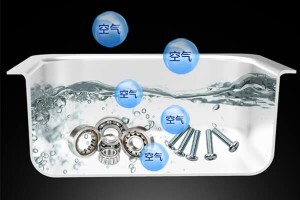

第一,優(yōu)先選擇環(huán)保型中性清洗劑。中性配方通常對設(shè)備材料友好,雖然清洗力稍遜,但配合超聲波空化效應(yīng)也可達(dá)到較理想的清潔效果。

第二,采用多槽分段清洗工藝。例如先用低濃度堿液預(yù)洗,再使用中性液清潔,最后用純水漂洗,可以在不犧牲清潔力的前提下降低腐蝕性暴露時間。

第三,合理控制清洗液溫度與清洗時間。溫度升高會增強清洗能力,也會加速腐蝕反應(yīng),通常應(yīng)控制在40~60℃,時間不超過30分鐘。

不同材質(zhì)設(shè)備的清洗劑選擇原則

針對不銹鋼、鋁合金、銅等不同材料,應(yīng)選擇具有適配性的清洗劑。例如,鋁對堿液特別敏感,不宜使用高濃度強堿清洗;銅制品對含氯成分易發(fā)生點蝕,建議采用非氯型中性清洗劑;塑料材質(zhì)則應(yīng)避免使用含有酮、醇等強溶劑的配方。使用前建議進(jìn)行小規(guī)模試驗或查閱清洗劑與材質(zhì)相容性數(shù)據(jù)。

如何監(jiān)測并預(yù)防腐蝕問題的發(fā)生

可通過以下手段進(jìn)行有效監(jiān)控與控制:

定期更換清洗液,防止長期使用造成濃度失控;

在清洗后用大量純水沖洗,并快速干燥,避免殘留反應(yīng)繼續(xù)進(jìn)行;

使用腐蝕性測試紙或pH試紙監(jiān)測清洗液狀態(tài);

建立設(shè)備表面周期性檢查制度,第一時間發(fā)現(xiàn)微腐蝕跡象并調(diào)整工藝。

總結(jié)而言,超聲波清洗機的高效性能與清洗劑的安全使用密不可分。通過科學(xué)選擇配方、優(yōu)化工藝參數(shù)、定期監(jiān)控狀態(tài),完全可以在保持卓越清潔效果的同時,有效降低腐蝕風(fēng)險,延長設(shè)備使用壽命。

冠博科技

冠博科技